Ausg.Nr._20/2017

15

Umformung

B

ei der Umformung wer-

den

Blechwerkstoffe

häufig bis an ihre Gren-

zen belastet. Wie weit man in

der Produktion gehen kann

wird mit Computersimulationen

getestet. Doch diese Simulatio-

nen sind nur so genau wie die

Daten, die man ihnen zugrunde

legt. Ein Team am Fraunhofer-

Institut für Werkstoffmecha-

nik IWM in Freiburg hat jetzt

ein virtuelles Versuchslabor

entwickelt, mit dem beliebige

Belastungszustände für metal-

lische Materialien »auf Knopf-

druck« untersucht und präzise

werkstoffmechanische

Daten

ermittelt werden können.

Die mechanischen Eigenschaf-

ten von Blechwerkstoffen sind

richtungsabhängig: Ihr Verfor-

mungsverhalten und ihre Festig-

keit unterscheiden sich stark je

nach der Bearbeitungsrichtung,

zum Beispiel in Walzrichtung

oder quer dazu. Daher sind zahl-

reiche und aufwendige Belas-

tungsversuche notwendig, um

die benötigten Materialdaten

zu erhalten, auf deren Grund-

lage das Verhalten von Blech-

werkstoffen bei der Umformung

möglichst genau vorhergesagt

werden kann.

Klassische Versuche im Labor

sind zeit- und kostenintensiv.

Für jeden Belastungszustand

sind neue Versuchsaufbauten

und Materialproben nötig. Zu-

dem lassen sich bei Blechwerk-

stoffen nicht alle Belastungs-

zustände untersuchen, obwohl

sie für die Computersimulation

des Herstellungsprozesses von

Bauteilen wichtig wären. Wenn

es beispielsweise darum geht,

das Verhalten von Blechwerk-

stoffen in Richtung ihrer Dicke zu

bestimmen, stoßen herkömmli-

che Versuche an ihre Grenzen:

Die ein bis zwei Millimeter der

Blechdicke sind zu wenig, um in

dieser Richtung Proben für einen

Zugversuch präparieren zu kön-

nen.

Zugversuche in

Blechdickenrichtung

problemlos möglich

»In unserem virtuellen Labor sind

Zugversuche in Blechdickenrich-

tung problemlos möglich«, sagt

Dr. Alexander Butz, Projektleiter

in der Gruppe Umformprozesse

am Fraunhofer IWM. »Auch alle

anderen

Belastungszustände

lassen sich schnell und flexibel

testen. So erhalten Bauteilher-

steller aus der Blechumformung

viel detailliertere Materialda-

ten.«

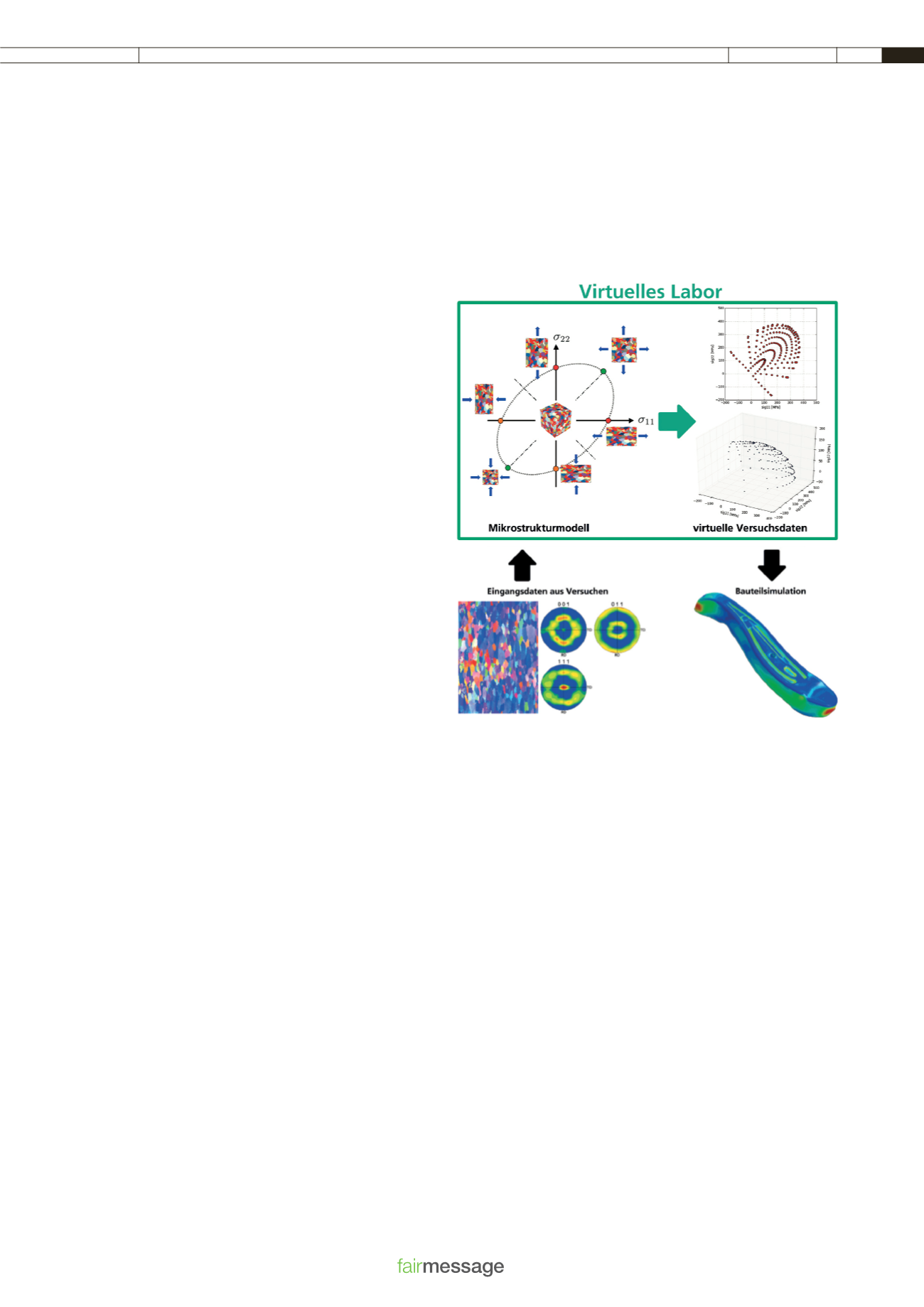

Dafür erstellen Butz und sein

Team zunächst mit Hilfe von

wenigen realen Experimenten

ein Simulationsmodell der Mik-

rostruktur des Werkstoffes, mit

dem bei Verformung die phy-

sikalischen Mechanismen bis

in dessen Kristallstruktur be-

schrieben wird. Damit können

alle gewünschten Versuche im

Computer generiert und zuver-

lässige Rückschlüsse auf die

makroskopischen mechanischen

Eigenschaften des Werkstoffs

gezogen werden. »Die Metho-

de ist bekannt. Neu ist jedoch,

dass wir einen automatisierten

Workflow entwickelt haben, der

die Versuche zeitsparend virtu-

ell ablaufen lässt«, erklärt Butz.

Weil sehr viele virtuelle Versuche

in kurzer Zeit durchgeführt wer-

den und das zugrundeliegende

Mikrostrukturmodell sehr prä-

zise ist, kann mit den Ergebnis-

sen aus dem virtuellen Labor

die sogenannte Materialkarte

eines Werkstoffs deutlich genau-

er beschrieben werden als mit

klassischen Versuchen. Die vir-

tuell ermittelten Daten können

dabei von Bauteilherstellern in

gleicher Weise weiterverarbei-

tet werden wie experimentell

gewonnene Daten: Neben den

Simulationen für die Bauteilpro-

duktion auch für Simulationen

zur Vorhersage des Bauteilver-

haltens und der Lebensdauer

während seiner Benutzung.

Kritische Stellen in der

Mikrostruktur können gezielt

untersucht werden

Ein weiterer Vorteil: »Kritische

Stellen, an denen das Bauteil in

der Produktion häufig Schäden

aufweist, können herausgegrif-

fen und die Mikrostruktur wie

mit einem virtuellen Mikros-

kop gezielt untersucht werden.

So erhalten wir Hinweise dar-

auf, wie sich der Bearbeitungs-

prozess verbessern lässt«, sagt

Butz.

Besonders interessant ist das

virtuelle Versuchslabor für die

Leichtbau-Industrie, weil sie mit

möglichst wenig Material arbei-

ten will – entsprechend stark ist

dessen Beanspruchung. »Gene-

rell ist unsere Entwicklung für

alle spannend, die sehr genaue

Eingangsdaten für die Prozess-

simulation und Bauteilausle-

gung benötigen, zum Beispiel für

Bauteilhersteller der Automobil-

oder Luftfahrtindustrie oder in

der additiven Fertigung.«

Text & Bild:

Fraunhofer-Institut für Werk-

stoffmechanik IWM

Wöhlerstraße 11

D-79108 Freiburg

Umformsimulationen schnell und vielfältig:

Werkstoffdaten für Umformsimulation im virtuellen

Labor ermitteln

Von den experimentell ermittelten Eingangsdaten über das virtuelle

Labor zur Bereitstellung von Materialkarten für die Bauteilsimulation.